ファン・ベアリングの各タイプ – メリットとデメリットに掛ける重み

多くの電子システムでは、ファンは推奨温度内にシステムを保つために設計された重要なコンポーネントであり、電子機器が最適に作動し、最終的に操作寿命が完全に全うできるようにします。ファンに代わる温度管理手法の模索はおこなわれてきていますが、今のところファン以上に効率的かつコスト効率があると実証されているものはありません。CUI DevicesのACファンとDCファンの全ラインナップをご覧ください。

ファンは、ベアリング上を回転するローターを使用して、空気を退去させることで機能します。ファンは1分間に何千回も回転し、年単位の寿命が求められるため、信頼性の高いベアリング動作がファンの設計には極めて重要です。このプロセスではベアリングに莫大なストレスがかかり、重要なのはタスクによるということです。

広く使用されているベアリングの2つの設計は、スリーブベアリングとボールベアリングです。そしてそれぞれにメリットとデメリットがあります。

スリーブベアリング・ファン

スリーブベアリング・ファンは安価、堅牢かつシンプルな設計で、多くのアプリケーションで広く使用されています。この堅牢な設計により様々な過酷な環境条件でも使用することができるだけでなく、シンプルな設計により誤作動も発生しづらくなっています。スリーブベアリング設計のもう一つのメリットは動作中のノイズが比較的少なく、オフィスのような静寂な環境でも広範囲で使用することができます。

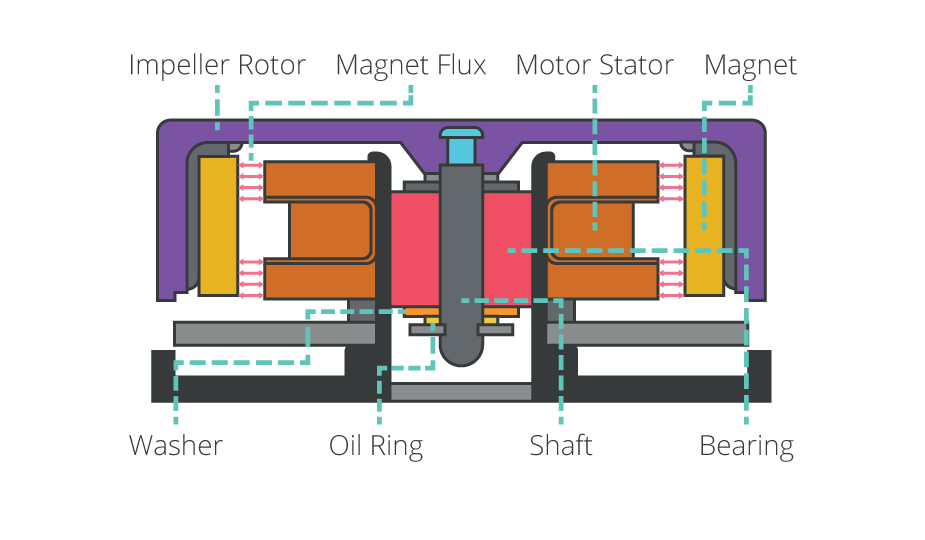

スリーブベアリング・ファンの中央シャフトはスリーブのような構造内に包まれており、オイルや潤滑剤を使って回転を滑らかにします。このスリーブはシャフトを保護する役割があり、ローターが正しい位置を保持し、ローターとステーター間のギャプを防止します。

シャフトとスリーブの間のギャップを正しいサイズにするために、バランス取りが必要になる場合もあります。スペースが小さすぎると摩擦が増し、ファンのスタートが硬くなりより多くの電力を消費することになります。ギャップが大きすぎると、今度はローターがぐらついてくる可能性があります。スリーブ構造の2つ目のデメリットは、ローターを定位置に保持する唯一の物理的媒体がスリーブであるため、時間の経過とともにシャフトがベアリングの穴を摩耗してしまいます。この現象は、ローターが常に同じ方向に回転している場合は更に悪化し、結果的にこの穴が楕円形になり、ノイズが発生したり、製品寿命を劣化させます。ファンが動き回ったり向きを変えて動くと、このベアリングが異なる部位で摩耗して不均一になり、ぐらつきや悪化したノイズへと繋がります。さらに、このスリープタイプの構造では、シャフトのさらなる摩擦を引き起こしたりガスの放出を阻止してしまう原因となる潤滑剤の漏出防止の目的で、オイルリングとマイラーワッシャーが必要です。行き場をなくしたガスは窒化物粒子に凝固し、ファンの動作を妨げたり、動作寿命を劣化させる可能性があります。

スリーブベアリング・ファンは、特に常温や静止した機器で動作するような設計で多く見られます。例えば、コンピュータ、事務機器、HVACアプリケーションのような用途や産業キャビネットなどでスリーブベアリング・ファンは幅広く使用されています。

ボールベアリング・ファン

ボールベアリング・ファンの設計は、スリーブベアリング・ファンのデメリットを克服することを意図してつくられています。一般的には、摩耗が少なく、任意の方向や高温でも作動することができます。しかし、ボールベアリング・ファンは、スリーブベアリング・ファンの設計に比べるとより複雑かつ高価になり、頑丈さも劣ります。その結果、ボールベアリング・ファンでは衝撃が全体的な性能に大きく影響します。また、使用中のノイズも発生するので、導入できる場所も制限されます。

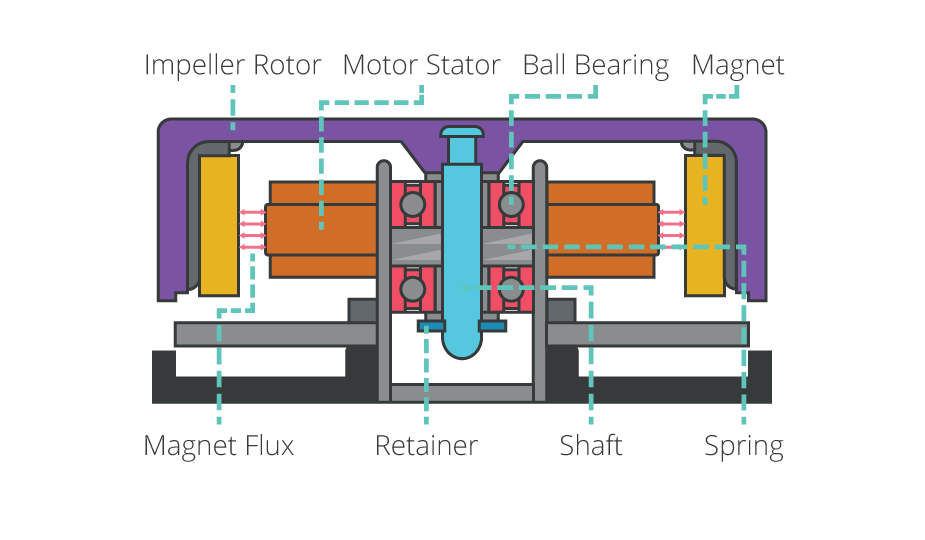

ボールベアリング・ファンは、不均一な摩耗やローターのぐらつきの問題を解決するためにシャフトの周りにリング状に配置されたボールを使用しています。ほとんどのファンのモーター設計は2つのベアリングを持ち、1つが他方の正面に位置する配置で、通常はこの2つがバネで分離されています。このベアリングはスリーブ設計と比較すると摩耗は少なく、ローター自体の重みで発生することがあるファンの羽の傾きをこのばねが支えることができます。ばねにシャフトが入っている配置の場合は、そのデバイスは摩耗や摩擦なしで任意の角度で動作することができ、より信頼性の高い設計となります。

ボールベアリング・ファンは、ノイズよりも性能、温度、MTBFが重要視される、使用頻度の高いコンピュータアプリケーションやデータセンターでも使用されています。また、冷却が必要な電子システム用や、乾燥用ドライヤーとしても、産業アプリケーションで広く使用されています。

omniCOOL™ システム・ファンのベアリング

ボールベアリングとスリーブベアリング設計のみが利用できる唯一のオプションというわけではありません。CUI Devicesが発表したomniCOOL system™という代替オプションがあり、当社の先進型スリーブベアリング・ファンの製品ラインで使用されています。omniCOOLシステム技術は、磁気ローターバランス(一般に磁気構造と呼ばれる)または強化ベアリングのいずれかを利用して、ファン寿命の延長と性能の向上を実現します。

磁気構造

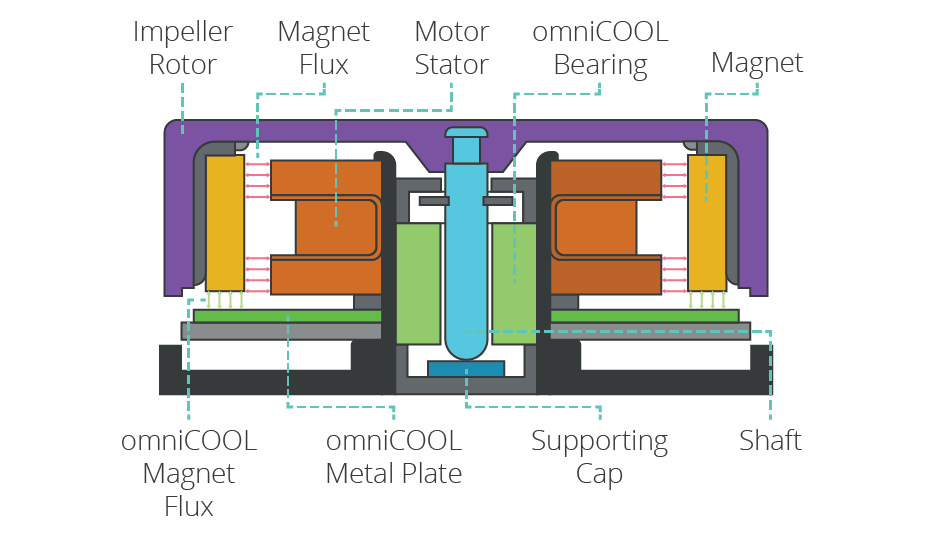

磁気構造設計を採用したomniCOOLシステムを搭載したDCファンには、各部品番号に「-V」の接尾辞があります。omniCOOLシステムの磁気構造により、回転子は回転するトップのように効果的に動作しますが、決して転倒せず、どの角度でも動作します。この磁気構造はローターの前にあり、磁束はローターシャフトの方向と平行であるため、ファンユニットが保持されている角度にかかわらず、ローター全体を均一に引き寄せます。

シャフトの先端は、ベアリングボアの前面にあるサポートキャップによって所定の位置に保持されます。これは、回転する頂点のように、ローターが回転できる点を形成します。この磁気構造のおかげで、シャフトとベアリングスリーブはローターの重量はもはや負担せず、その代わりに空気中で浮遊します。さらに、磁界がシャフトを下方に引くことによって重心が下がり、これにより従来のスリーブベアリングに存在する傾斜や揺れの問題を最小限に抑え、それによってomniCOOLシステムの磁気構造を持つファンを任意の角度で使用することが可能になります。また、シャフトとベアリング内部の間の摩擦も劇的に低減します。結果的に、従来のスリーブベアリングよりも動作寿命が長くなります。

また、磁気構造により軸が軸受内部に物理的に擦れにくくなるため、必要な潤滑油が低減されます。omniCOOLシステムでは、このことを活用して、従来のスリーブベアリングで必要とされるオイルリングとMylarワッシャーを取り外しました。これにはいくつかの利点があります。大きな摩擦源を取り除き、ノイズを低減し、モータの物理的始動を容易にします。また、シャフトの両端にクリアな空間を作り、回転摩擦によって発生するガスを逃がすことができるため、固化させてベアリングを詰まらせることがありません。

強化ベアリング

それぞれの型番に「-C」や「-CF」を持つ強化されたベアリング設計を採用したomniCOOLシステム付きDCファン。omniCOOLシステムの強化されたベアリング設計は、ベアリングの外側に特殊な溝を組み込んでおり、シャフト周りにある潤滑剤の循環を助けます。ファンが回転し始めると、回転シャフトによって発生する熱は、ベアリングとシャフトの間にある潤滑剤を自然に吸い上げます。ベアリングの外側にあるこの特殊な溝は、下への潤滑剤の流れを促し、改善された潤滑サイクルを形成します。

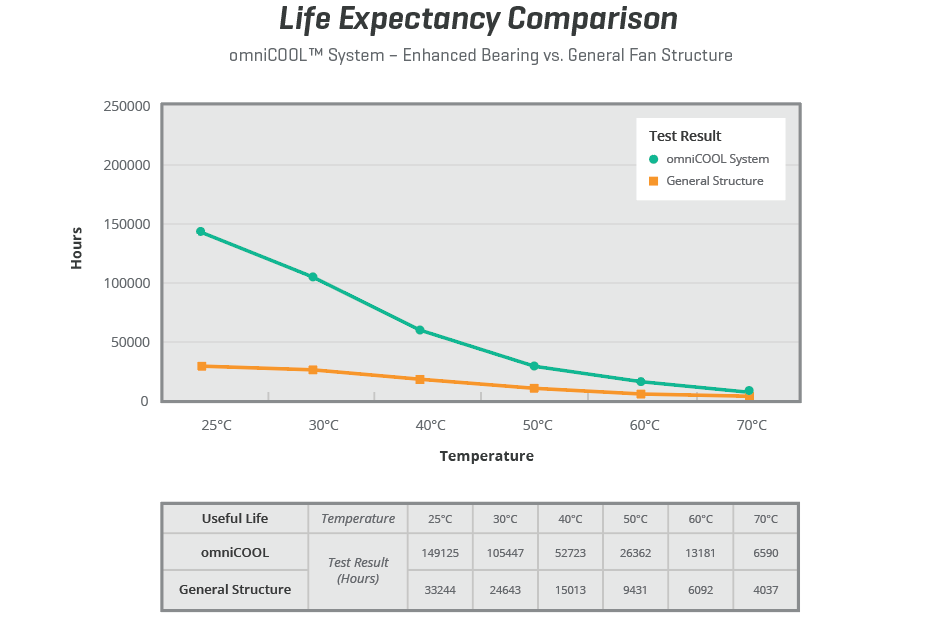

omniCOOLシステムの強化されたベアリングにより循環が改善されたことで、摩擦や潤滑剤の蓄積を軽減し、従来の設計と比較すると、より効率的な操作、ノイズの低減、長い平均寿命が実現します。

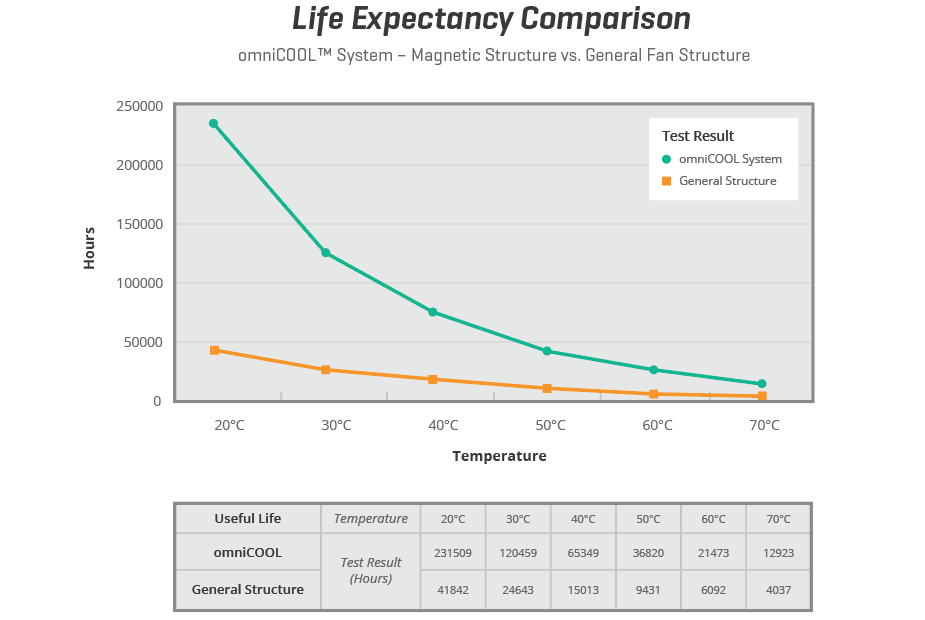

-Vシリーズファンの磁気構造と、-Cや-CFシリーズファンの強化されたベアリングは、両方とも従来のスリーブおよびボールベアリング設計のコストパフォーマンス関するトレードオフを最小限に抑えますが、-Vシリーズは-Cまたは-CFシリーズよりも平均寿命が長くなります。一方、-C または -CF シリーズファンの供花されたベアリングはより経済的です。

従来のファン設計にあるギャップに橋を架ける

omniCOOLシステムはボールベアリングとスリーブベアリングの両方のファン設計のマイナス要素を軽減し、静かでコスト効率が高く、任意の角度で動作できる堅牢なファンを実現しました。ファンの他の2つのタイプの構造からデメリットをなくすことで、omniCOOLシステムはどちらのファンの置き換えとしても使用できます。設計者達は、妥協を強いられる代わりに、この2つの世界の一番良いところを提供するファン構造を手にすることができます。